Réalisation du ber de travail

La coque moulée sur le ber de travail

Hublots : réalisation du vitrage avec Micro Kristal Clear

Il suffit de prendre un peu de produit laiteux au bout d'un cure dent, de l'appliquer sur le tour de l'ouverture et de l'étirer de façon à obtenir une membrane blanche fermant cette ouverture. Le temps de séchage pour que le produit devienne transparent dépend de l'épaisseur de la membrane.

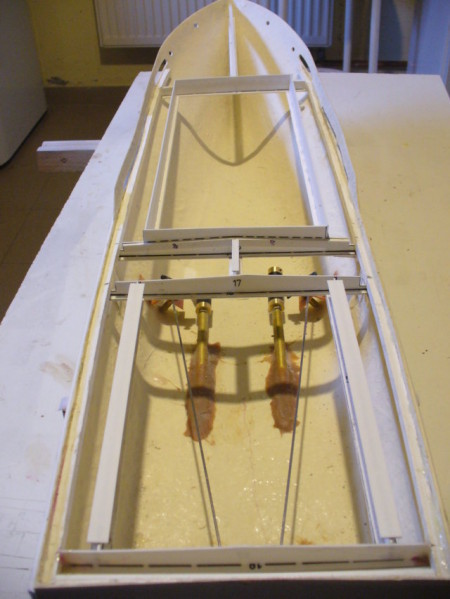

Fixation à la stabilit express des axes de gouvernail, des pods des axes d'hélices et des tubes d'étambots.

Pod des axes d'hélices

Gourvernails:

J'ai scié les axes en fer blanc des gouvernails qui étaient moulés avec les safrans pour les remplacer par une tige en laiton de diamètre 4mm plus solide. Les axes en fer blanc étaient trop fragiles (facile à tordre)

Gouvernails: fixation des palonniers et mise en liaison.

Stabilisateurs : à l'origine ils sont prévus pour être fixe sur la coque avec les 2 ergots.

Stabilisateurs : pour les rendre mobiles, j'ai supprimé les ergots. J'ai remplacé le gros ergot par une tige laiton de 4mm comme pour les gouvernails.

Stabilisateurs : un aperçu de la position des stabilisateurs équipés de palonniers à l'intèrieur de la coque.

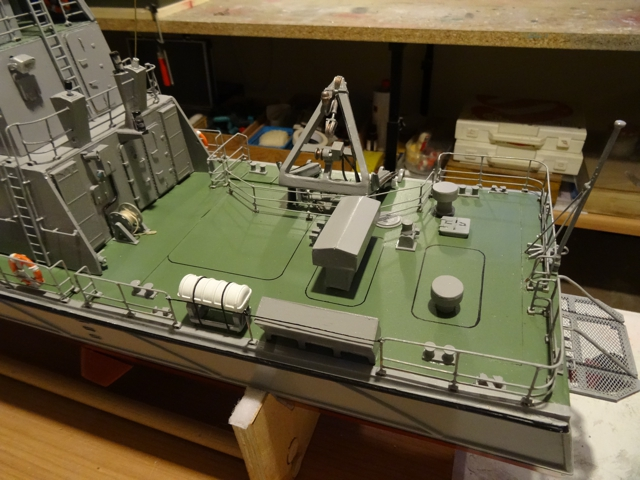

Pont : Mise en place des traverses supports de pont et des structures

Vue générale

Pont arrière : mise en place

Pont : vue générale

Pont avant : Collage des parois internes de pavois sur la coque en fibre (au 1er plan, la paroi tribord découpée)

Pont : fixation des renforts de pavois

Pont : fixation des longerons (1mmx2mm) entre les renforts de pavois.

Pont : mise en place des baguettes main courante de pavois

Hélices : remplacement des hélices 4 pales par des hélices bananées 5 pales

Superstructure : réalisation de l'ossature de base.

Superstructure : le Central Opération

Flybridge : aménagement.

Vue d'ensemble

Timonerie : ossature du toit et habillage du toit

Timonerie : Fixation provisoire du toit de timonerie (équipé du système de signature d'empreintes) sur le flybridge.

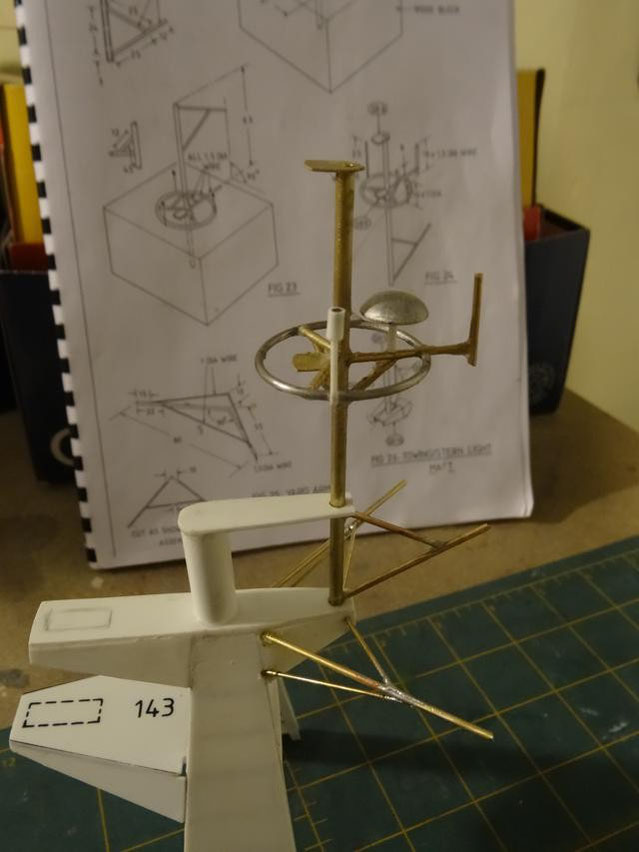

Mâture : réalisation du mât, assemblage avec la plate-forme radar et finition avec les plate-formes radar et caméra.

Une vue de l'ensemble

Timonerie : mise en place du vitrage. Les panneaux de vitrage sont en laiton photo-découpés.

Antennes de mât : tous les éléments (laiton, plastique, fer blanc) constituant le pôle antennaire sont fixés avec de la résine époxy 2 composants.

Mâture : Mise en place des bras de vergue

Confection du mat support des feux de poupe de remorquage.

Mise en places des portes étanches et conduits principaux.

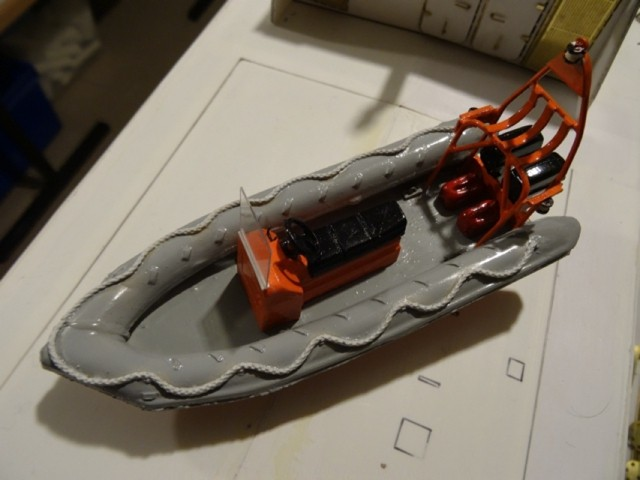

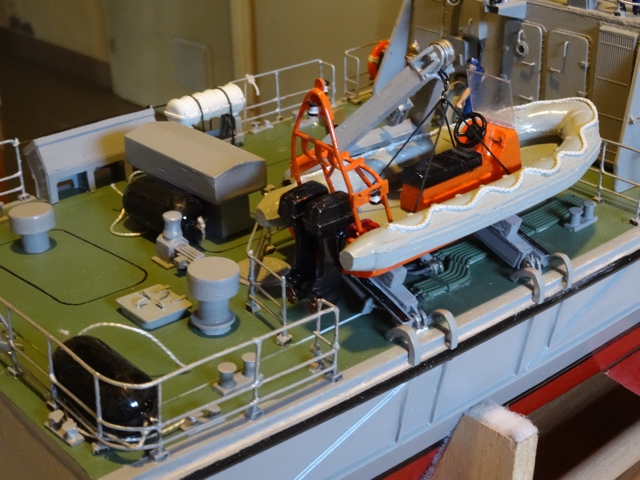

Réalisation de l'embarcation pneumatique à coque rigide.

Mâture : installation du câblage des 2 feux qui seront fonctionnels comme les 2 feux de poupe.

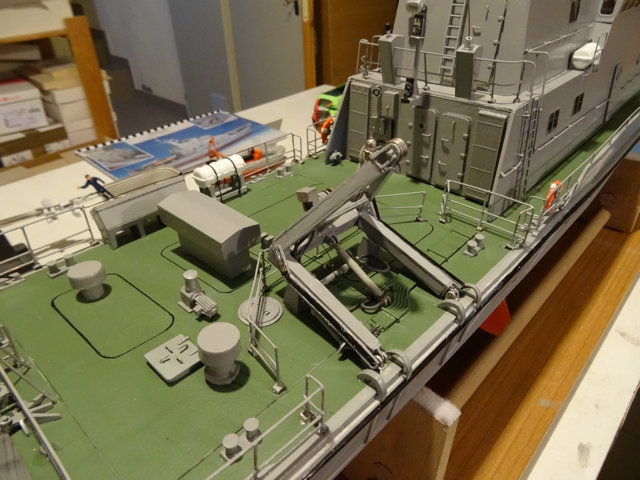

Bossoir : montage de l'ossature de base.

Bossoir : Montage des éléments liés au bossoir (palan, moteur, pistons ...) et vue d'ensemble de son positionnement sur le navire.

Hydrojet : l'hydrojet en métal blanc est fixé avec de la résine bi-composant ZAP Z-POXY. Le volet hydrojet est en plasticard moulé.

Plate-forme de plongée : redessinée et refaite par rapport à celle fournie dans le kit (moulage métal blanc). Découpe de 2 châssis de 1 mm, l'un en plasticard et l'autre dans une plaque support pour éléments électroniques avec 2 entailles différentes sur chacun des châssis de façon à insérer par superposition un mini axe pour accrocher les 2 bras de support de la plate-forme (voir photo précédente). Les 2 bras sont en laiton de 1,5 mm dont une extrémité a été meulée pour confectionner un crochet de fixation aux axes.

Mise en peinture des différentes pièces avant leur installation.

Superstructure : mise en place des rambardes et mains courantes.

Superstructure : mise en peinture et ajout des derniers éléments.

Pont : mise en place des derniers éléments pont avant.

Pont : mise en place des derniers éléments pont arrière.

Canot : mise en place

Vue de l'intérieur.

Le "HMCC Sentinel" est opérationnel.

Finitions

Tests des feux de navigation, lumières et projecteurs ...

Créez votre propre site internet avec Webador